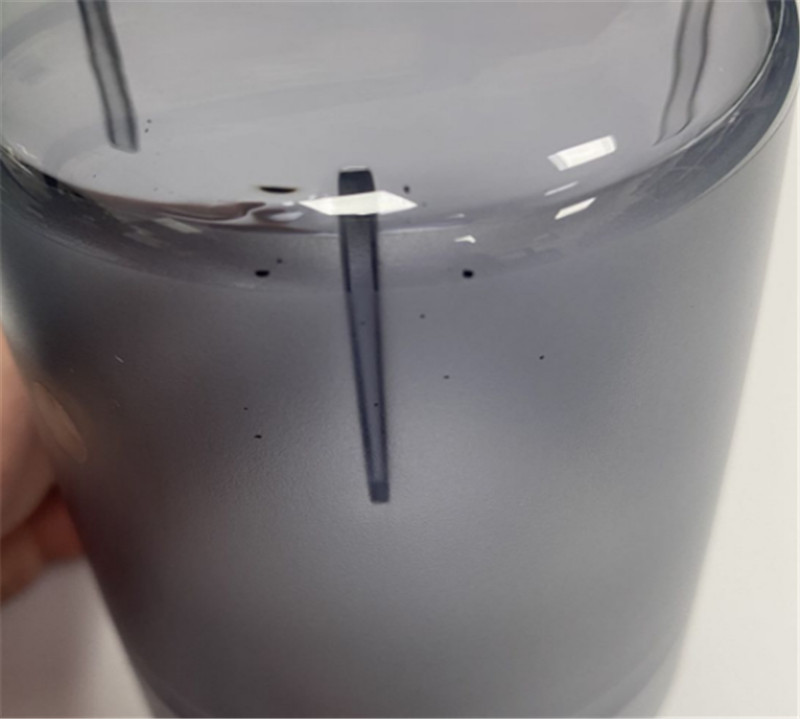

成形部品内の黒い斑点や黒い異物は、煩わしく、時間とコストがかかる問題です。粒子は、生産の開始時、およびスクリューとシリンダーの定期的な洗浄前または洗浄中に放出されます。これらの粒子は、材料が過熱により炭化するときに発生します。これは、機械内の温度を下げずに材料の流れを長時間停止した場合に発生する可能性があります。

黒い斑点の原因

樹脂の分解

プラスチック素材は化学物質であるため、融点以上に加熱し続けると徐々に分解していきます。温度が高く、時間が長いほど分解は早く進みます。また、バレル内部には逆止弁やネジ山など樹脂が滞留しやすい箇所があります。この部分に残った樹脂が焦げたり炭化したりして、リズミカルに剥がれ落ちて成形品に混入し、黒点の原因となります。

清掃が不十分である

洗浄が不十分で以前に使用した樹脂が成形機内に残っていることも黒点の原因となります。前項でも述べたように、逆流防止弁やネジ山など樹脂が残りやすい箇所があるため、材質変更時にはそれに見合った強度と回数で洗浄する必要があります。また、それぞれの材質に適した洗浄方法を採用する必要があります。PC→PCなど、同種の樹脂同士のクリーニングは比較的容易ですが、異種材質のクリーニングとなると、融点や分解温度が異なる上、樹脂間に相溶性(親和性)が存在するため、洗浄が困難になります。 、クリーニングしても完全に除去できない場合が多いです。

異物の混入(コンタミ)

汚れも黒ずみの原因のひとつです。ホッパーに投入されたペレットの一部に、分解温度の低い他の樹脂が混ざると、樹脂の分解により黒点が発生しやすくなります。また、再生プラスチックにも注意が必要です。再生プラスチックは何度も加熱すると分解しやすくなるからです(再生回数が増えるほど加熱時間が長くなります)。また、リサイクルの過程で金属が混入する可能性があります。

黒い斑点の解決策

1.まず、黒ずみがなくなるまでよく洗います。

逆流防止リングやバレルのネジ山に黒点が残りやすい。黒点が発生したことがある場合は、その原因がバレル内に残っている可能性が高いと推定されます。したがって、黒い斑点が発生した後は、バレルを徹底的に洗浄してから対策を講じる必要があります(そうしないと黒い斑点は消えません)。

2. 成形温度を下げてみる

さまざまな樹脂には推奨塗布温度があります (カタログまたは製品パッケージにもこの情報が記載されています)。成形機の設定温度が範囲外になっていないか確認してください。その場合は温度を下げてください。また、成形機に表示される温度はセンサー部分の温度であり、実際の樹脂温度とは多少異なります。可能であれば樹脂温度計などで実際の温度を測定することをお勧めします。特にチェックリングなどの樹脂溜まりが発生しやすい部分は黒点が発生しやすいので、その付近の温度には特に注意してください。

3. 滞留時間を短縮する

成形機の設定温度が各種樹脂の推奨温度範囲内であっても、長期間放置すると樹脂が劣化し黒点が発生する場合があります。成形機にディレイ設定機能がある場合は、それを最大限に活用し、金型サイズに適した成形機を選定してください。

4. 汚染があるかどうか?

他の樹脂や金属が混ざると黒い斑点が発生する場合があります。

驚くべきことは、その原因のほとんどが洗浄不足であるということです。前回の射出成形で使用した樹脂を十分に洗浄・除去してから作業を行ってください。再生プラスチックを使用する場合は、ペレット中に異物が混入していないかを目視で確認してください。

投稿日時: 2023 年 4 月 11 日